青龙煤矿立体瓦斯治理模式介绍

一、矿井概括

(一)概况

贵州黔西能源开发有限公司是兖矿集团2003年响应国家西部大开发和贵州省“大煤保大电”号召,来黔投资建设的股份合作制公司,规划建设青龙煤矿和磨盘山煤矿两对大型矿井,青龙煤矿于2004年底建成投产,磨盘山煤矿正在筹备中。青龙煤矿隶属于毕节市黔西县谷里镇所辖,设计年产120万吨,煤与瓦斯突出矿井。井田面积20.65k㎡,工业储量1.65亿吨,可采储量0.89亿吨。

(二)开拓方式

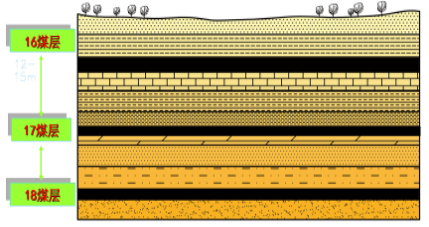

矿井采用斜井开拓,从上到下可采煤层3层,分别为M16、M17、M18(其中M16、M18煤层为主要可采煤层,17煤层为局部可采煤层,)M16煤层与M17煤层平均间距12~15m,M17煤层与M18煤层平均间距11.84~15m,M16煤层平均厚度2.88m,M17煤层平均厚度1.2m,M18煤层平均厚度3.18m,煤层倾角8~12度。

(三)地质构造

该井田构造复杂程度属中等偏复杂,即F4、F22断层附近及F4断层以南、F22断层东南为构造中等偏复杂块段,井田深部为构造中等块段。总体构造以北东向为主,北西西向次之,少量北北西和北西向断层;边界大断层多为正断层,井田内的断层大多为逆断层;这些断层多为复杂断层,成组出现。井田中部以逆断层为主,断距小,延展较短,断层复杂且多;西及西北部以正断层为主,断距大,延展长,正断层切割逆断层;井田南部的逆断层为次一级的断层,切割前期形成的断层。

(四)瓦斯赋存情况

矿井瓦斯总储量28.41亿m³,其中16煤层瓦斯储量12.8亿m³,可抽采瓦斯量6.37亿m³;17煤层瓦斯储量1.31亿m³,可抽采瓦斯量0.74亿m³;18煤层瓦斯储量9.4亿m³,可抽采瓦斯量4.3亿m³;不可采煤层瓦斯储量4.9亿m³,可抽采瓦斯量2.3亿m³;共计可抽采瓦斯量13.71亿m³。

|

煤层 |

M16 |

M17 |

M18 |

不可采煤层 |

合计 |

|

瓦斯储量(亿m³) |

12.8 |

1.31 |

9.4 |

4.9 |

28.41 |

|

可抽采瓦斯量(亿m³) |

6.37 |

0.74 |

4.3 |

2.3 |

13.71 |

(五)瓦斯基本参数

|

煤层 |

瓦斯含量 (m³/t) |

瓦斯压力 (Mpa) |

破坏类型 |

瓦斯放散初速度(△p) |

煤的坚固性系数(f) |

平均透气性系数 (m²/Mpa.d) |

|

16 |

19.8827 |

1.7 |

Ⅲ |

38 |

0.37 |

7.6171 |

|

18 |

24.3713 |

2.0 |

Ⅲ |

33 |

0.43 |

7.0526 |

(六)矿井抽采系统

矿井建立高低负压永久抽采系统各一套(高、低负压泵可相互切换),高负压抽采系统一台2BEC-87型瓦斯抽采泵为主抽采泵,两台2BEC-87型瓦斯抽采泵为备用泵,低负压抽采系统一台2BEc-720型瓦斯抽采泵为主抽泵,一台2BE4-720型和2BEC-67型瓦斯抽采泵为备用泵;高负压抽采系统主管路为DN630mm,工作面顺槽支管管径为DN315mm或DN400mm,主要抽采本煤层顺层钻孔和穿层钻孔,抽采钻孔负压均在13kpa以上;低负压抽采系统主管路为DN710mm,工作面安装支管管径为DN400mm或DN500mm,主要抽采采空区和上隅角瓦斯随着矿井瓦斯抽采装备的不断的提升,抽采管路的不断加大,矿井瓦斯抽采率由初期的45%提高至70%以上。

|

系统 |

名称 |

型号 |

功率(kW) |

最大吸气量(m³/min) |

备注 |

|

高负压 |

抽采泵 |

2BEC-87 |

1000 |

710 |

3台 |

|

低负压 |

抽采泵 |

2BEC-67 |

450 |

400 |

1台 |

|

2BEC-720 |

630 |

529 |

1台 | ||

|

2BE4-720 |

710 |

500 |

1台 |

瓦斯抽采泵参数统计表

瓦斯抽采泵图片

瓦斯抽采泵图片

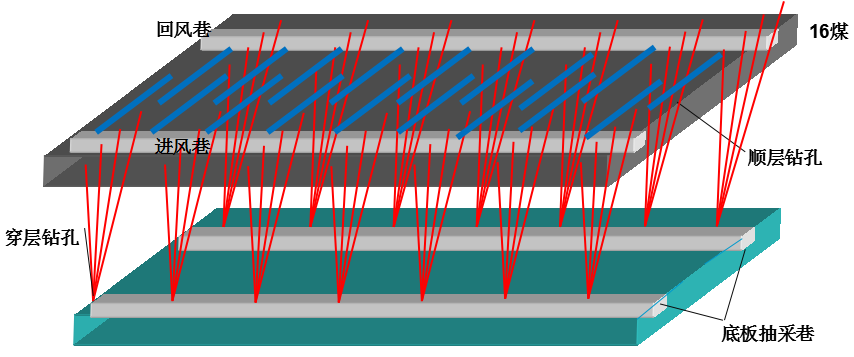

二、矿井瓦斯治理立体抽采模式

2010年以来,不断探索和创新瓦斯治理模式,通过先施工底抽巷、再施工工作面顺槽的工序,形成底抽巷施工穿层条带钻孔掩护煤巷掘进,顺层钻孔+穿层钻孔抽采保护层瓦斯,穿层钻孔抽采被保护层卸压瓦斯,高位钻孔+埋管抽采采空区和回风隅角瓦斯的抽采立体模式。

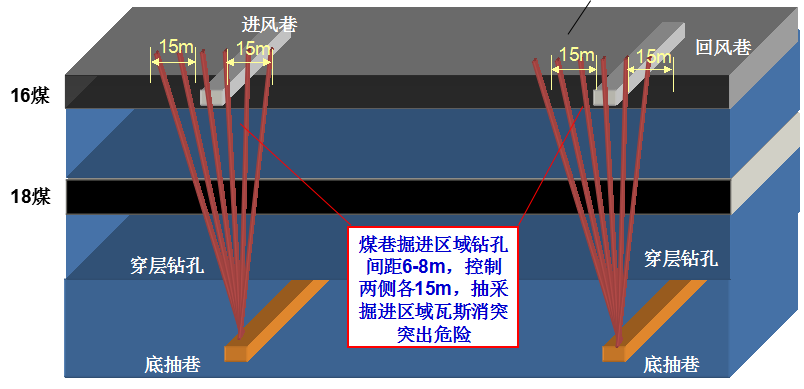

1.掘进工作面穿层钻孔治理瓦斯

穿层钻孔预抽煤巷煤层瓦斯设计原则为:钻孔间距6m、钻场间距6m、钻孔孔径不低于Φ94mm、钻孔全长下套管封孔(煤层不出现塌孔现象时,只封孔口15m),钻孔控制巷道两帮轮廓线不低于15m。

2.采煤工作面顺层钻孔+穿层钻孔治理瓦斯

采煤工作面顺层钻孔+穿层钻孔治理瓦斯设计原则为:顺层钻孔间距4-6m、钻孔孔径不低于Φ113mm、钻孔全长下套管封孔(煤层不出现塌孔现象时,只封孔口15m),两顺槽顺层钻孔交叉长度不低于15m;穿层钻孔依据顺层钻孔控制范围进行设计,顺层钻孔未控制区域采用穿层钻孔补充,穿层钻孔间距6m、钻场间距6m、钻孔孔径不低于Φ94mm、钻孔全长下套管封孔(煤层不出现塌孔现象时,只封孔口15m)。

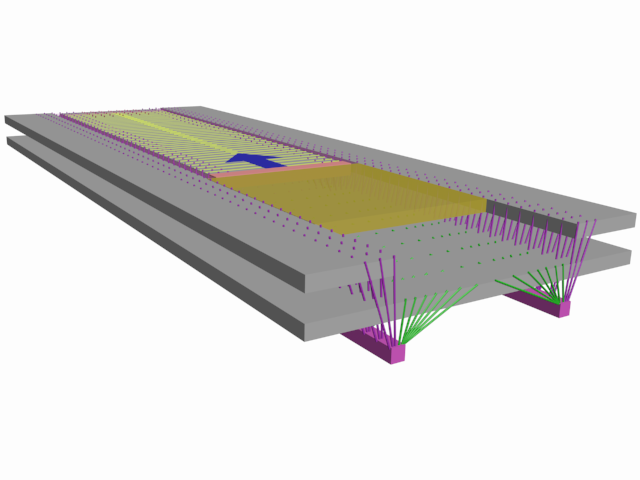

3.穿层钻孔抽采被保护层瓦斯

开采保护层之后,被保护层的透气性会大幅增加,为了提高保护效果和减少保护层工作面瓦斯涌出量,在底板巷施工了穿层钻孔,对被保护层的卸压瓦斯进行瓦斯抽采,钻孔直径不小于Φ94mm,终孔间距10-30m。16煤层保护层开采结合卸压瓦斯抽采技术成功地消除了18煤层的煤与瓦斯突出危险性,降低了煤层瓦斯含量,使高瓦斯突出危险煤层变为低瓦斯无突出危险煤层,主采煤层18煤层具备了安全高效开采的条件。

穿层钻孔抽采被保护层瓦斯

被保护层卸压瓦斯流动及抽排规律示意图

被保护层卸压瓦斯流动及抽排规律示意图

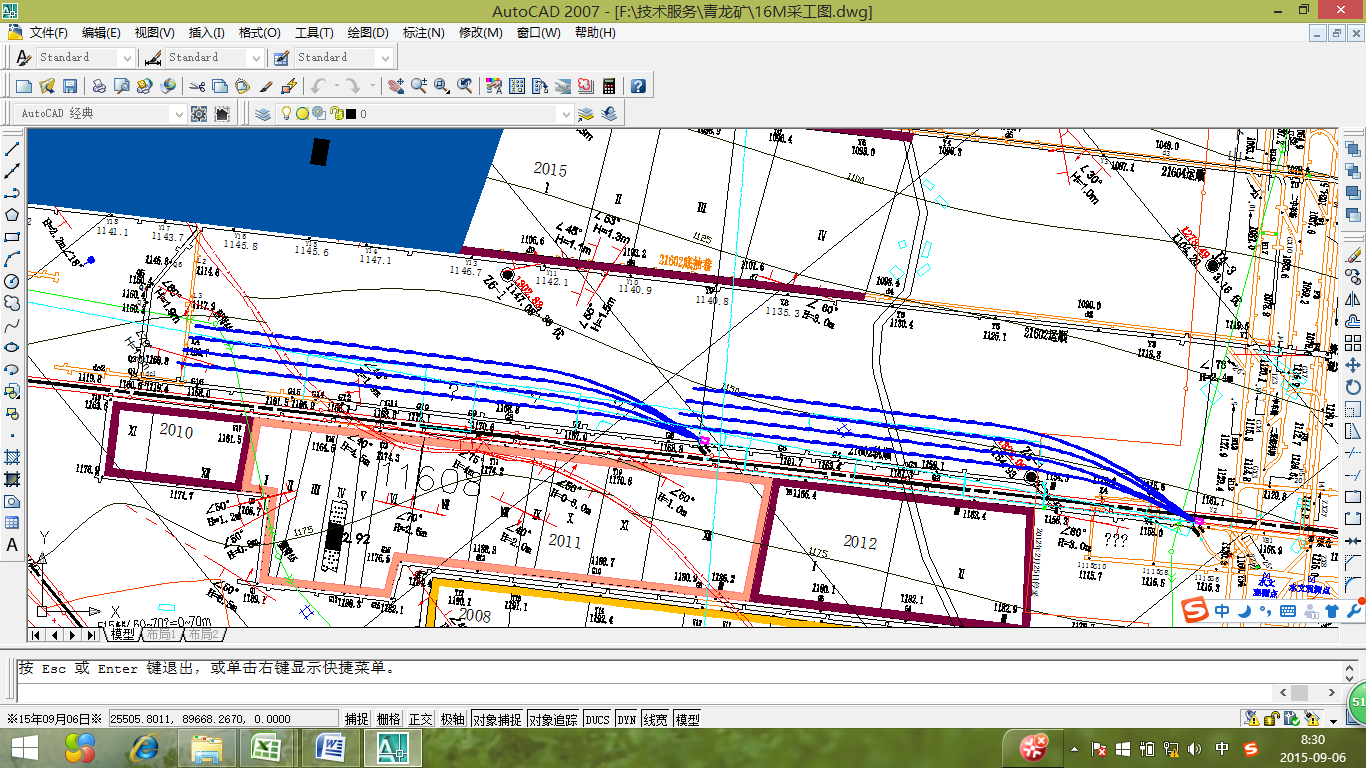

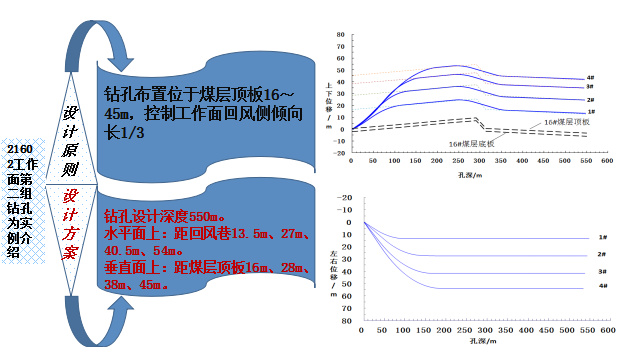

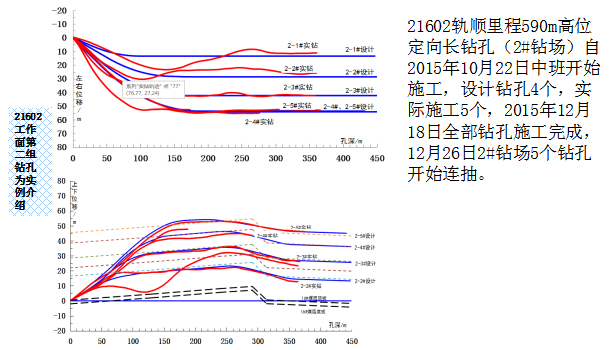

4.定向高抽钻孔抽采裂隙带瓦斯

工作面回采期间,在回风顺槽施工定向高位钻孔抽采裂隙带高浓度瓦斯,解决工作面上隅角瓦斯超限问题。定向高抽钻孔每组钻场设计4个钻孔,钻孔控制层高为12-50m(根据煤岩层不同,裂隙带控制位置不同),工作面倾向控制长度为切眼长度的1/3,走向控制长度在400-600m之间,钻孔终孔孔径不低于Φ113mm。

21602轨顺高抽钻孔设计平面示意图

二、矿井瓦斯治理立体抽采模式效果分析

1.穿层条带钻孔治理煤巷条带瓦斯效果分析

根据青龙煤矿抽采半径、原始瓦斯含量、煤层透气性等参数,以青龙煤矿21602运顺为例,当钻孔按照6*6m网格布置时,单孔瓦斯浓度达到50-80%之间,钻场浓度在40%以上。钻孔抽采4个月后抽采达标(原始瓦斯含量不同,抽采时间不同),掘进期间每天掘进进尺达到8m以上,并且回风甲烷传感器在0.4%以下。

2.采煤工作面顺层钻孔+穿层钻孔治理瓦斯效果分析

21602工作面根据顺层钻孔施工竣工图分析,当顺层钻孔控制区域存在空白带时,采用穿层钻孔进行控制,消突了瓦斯治理空白点,确保了工作面正常回采。顺层钻孔按照4m间距布置时,钻孔抽采3个月抽采达标,保证工作面每天回采4.2m以上,工作面回采期间上隅角及工作面甲烷传感器瓦斯浓度不超过0.8%。

3.穿层钻孔抽采被保护层瓦斯效果分析

2016年,青龙煤矿和河南理工大学合作,对青龙煤矿开采保护层效果进行了评估和检验,具体如下:

①在走向上和倾向上由于前期煤巷条带穿层钻孔瓦斯抽采的影响,导致被保护层保护范围扩界,倾向卸压角由75°提高到90°,走向卸压角从56°提高到69°。

②当底抽巷穿层钻孔能够控制保护层工作面轨顺、运顺及切眼外轮廓线投影到被保护层的煤体处,检验和考察结果可适用于其他区域的同一保护层和被保护层。

③在21602工作面推进之前划定一考察区域,统计工作面推进过程中瓦斯抽采量。当计算的残余瓦斯含量接近8m³/t时,在考察区域选取两个点验证计算的残余瓦斯含量,最终确定最小保护超前距为103.7m。

④随着21602工作面的推进,顶底板岩层沿走向分为原始应力区、应力集中区、应力降低区、应力恢复区和重新压实区。工作面后方100m范围内透气性较好,可以采取有效措施强化卸压瓦斯抽采。

⑤通过考察区域瓦斯抽采量的统计分析,获得保护层开采后被保护层实现消除突出危险性的时间为:工作面回采后抽采时间不小于8个月。同时消突效果时效性跟布孔间距、煤的透气性、抽采时间等因素有很大关系,所以要根据实际抽采量和实测残余瓦斯含量确定不同钻孔间距下被保护层工作面实现消突所需要的抽采时间。

⑥在层间距24m,煤层倾角12°的上保护层条件下,通过现场考察,得出了被保护层卸压变形变化规律:被保护层绝对变形量为13mm,相对变形量为4.67‰,煤层透气性系数由7.1m2/(MPa2·d)增加到101.2 m2/(MPa2·d),提高了14倍。通过钻孔的卸压瓦斯抽采,保护范围内18煤层瓦斯抽采率达72.41%,煤层瓦斯含量由24.4m³/t降至6.98m³/t,煤层瓦斯压力由1.6MPa降至0.47MPa。16煤层保护层开采结合卸压瓦斯抽采技术成功地消除了18煤层的煤与瓦斯突出危险性,降低了煤层瓦斯含量,使高瓦斯突出危险煤层变为低瓦斯无突出危险煤层,主采煤层18煤层具备了安全高效开采的条件。

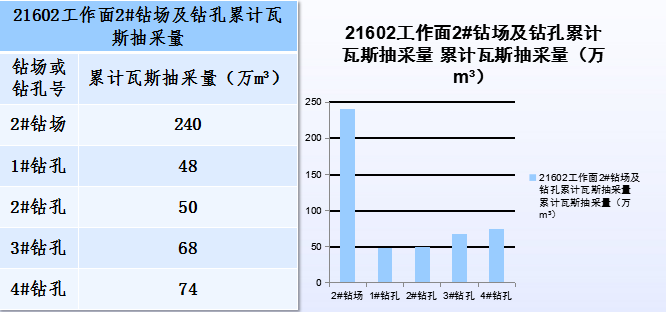

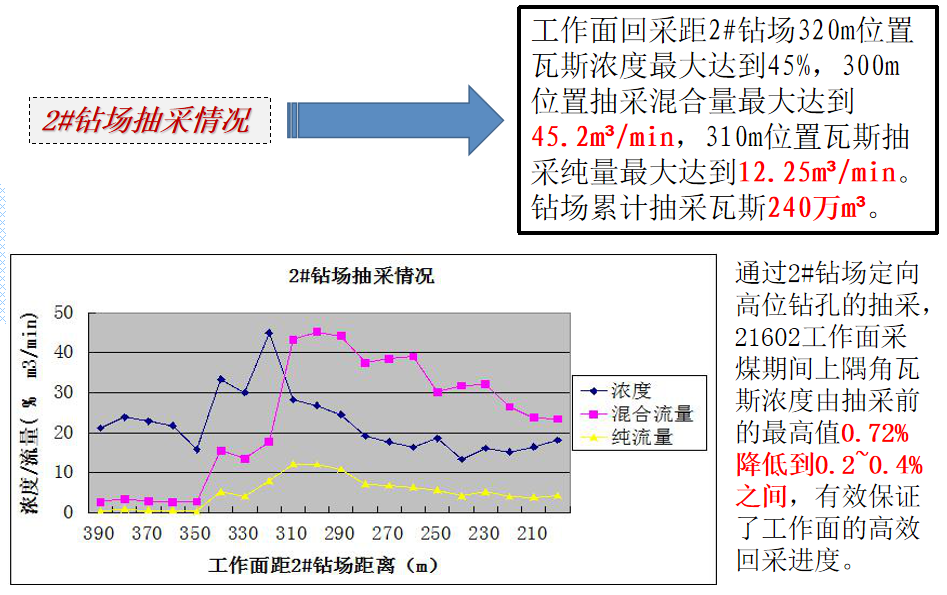

4.定向高抽钻孔抽采裂隙带瓦斯效果分析

采用定向高抽钻孔治理上隅角瓦斯后,21602工作面回采期间上隅角及工作面杜绝了瓦斯超限作业,定向高抽钻孔具体抽采参数如下。

21602轨顺高抽钻孔设计原则

21602轨顺高抽钻孔实际施工剖面图

17

贵公网安备 52010302001585号

贵公网安备 52010302001585号